ဒီလိုအခြေအနေမျိုး ကြုံရတတ်တယ်လို့ ယုံကြည်ပါတယ်။စျေးဝယ်စင်တာ သို့မဟုတ် စူပါမားကတ်တစ်ခုသို့ သွားသည့်အခါ ကုန်ပစ္စည်းပေါ်တွင် အညွှန်းအသေးစားတစ်ခုကို တွေ့ရပါမည်။အညွှန်းသည် အဖြူအမည်း ဒေါင်လိုက်မျဉ်းဖြစ်သည်။ငွေရှင်းရန်သွားသည့်အခါ၊ အရောင်းသမားသည် လက်ကိုင်စကင်နာဖြင့် ထုတ်ကုန်တစ်ခုပေါ်ရှိ ဤတံဆိပ်ကို စကင်န်ဖတ်ကာ အသုံးပြုကာ ထိုထုတ်ကုန်အတွက် သင်ပေးဆောင်ရမည့်စျေးနှုန်းကို ချက်ချင်းပြသမည်ဖြစ်သည်။

ဤနေရာတွင်ဖော်ပြထားသော ဒေါင်လိုက်မျဉ်းအညွှန်း၊ နည်းပညာဆိုင်ရာအသုံးအနှုန်းကို ဘားကုဒ်ဟုခေါ်သည်၊ ၎င်း၏ကျယ်ပြန့်သောအပလီကေးရှင်းသည် ၎င်း၏သက်ဆိုင်ရာပစ္စည်းများကို လျင်မြန်စွာခေတ်စားလာစေပြီး ဘားကုဒ်ပရင်တာအတွက် အရေးကြီးသောကိရိယာများထဲမှတစ်ခုဖြစ်သော ဘားကုဒ်အက်ပလီကေးရှင်းကို ကုန်ထုတ်လုပ်မှု၊ ထောက်ပံ့ပို့ဆောင်ရေးနှင့် အခြားစက်မှုလုပ်ငန်းများတွင် တွင်ကျယ်စွာအသုံးပြုသည်။ တံဆိပ်ရိုက်နှိပ်ခြင်းလုပ်ငန်းတွင် လိုအပ်ပါသည်။

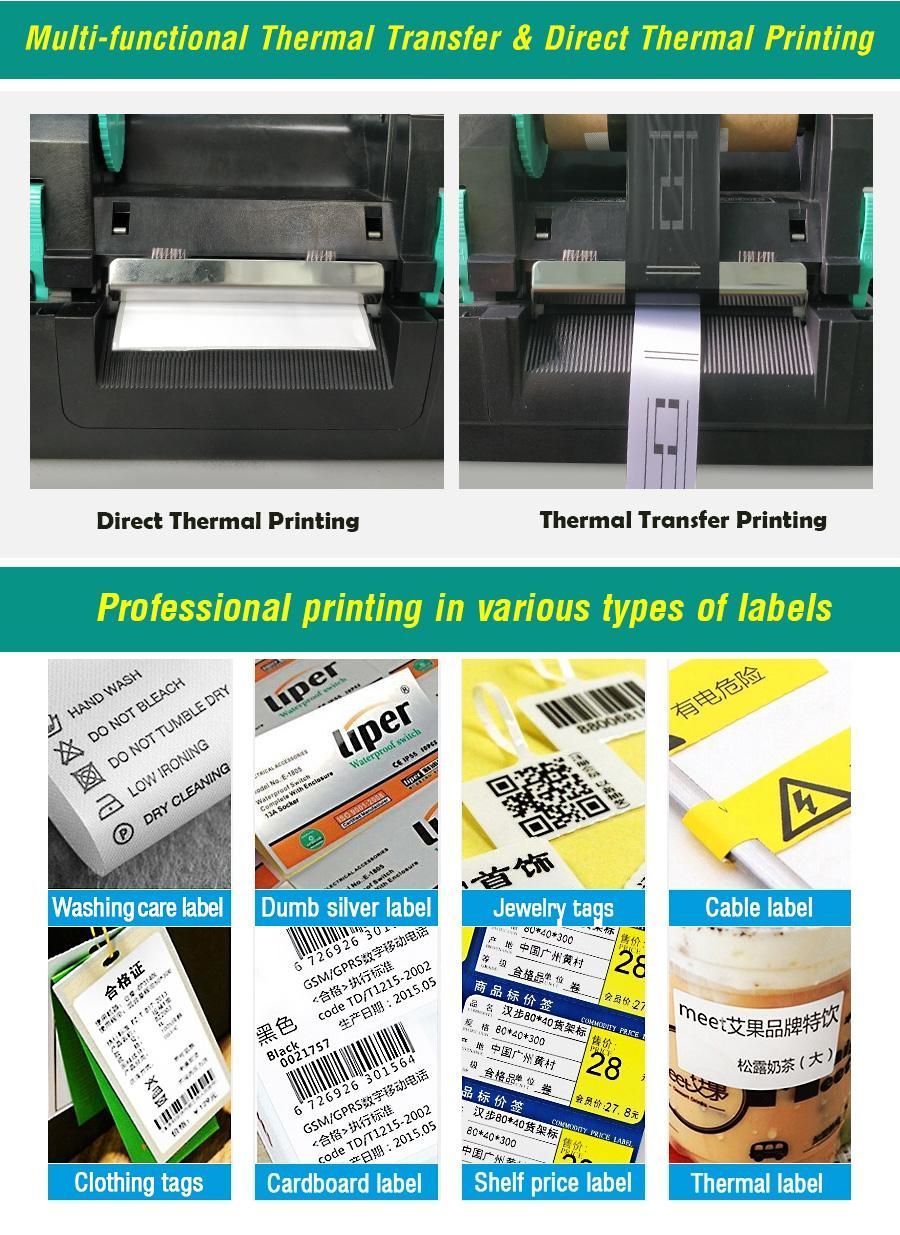

ဘားကုဒ်ပရင်တာသည် အထူးပြုပရင်တာဖြစ်သည်။ဘားကုဒ်ပရင်တာများနှင့် သာမာန်ပရင်တာများကြား အကြီးမားဆုံးကွာခြားချက်မှာ ဘားကုဒ်ပရင်တာများ၏ ပုံနှိပ်ခြင်းမှာ အပူပေါ်အခြေခံပြီး ပုံနှိပ်ခြင်းအား ကာဗွန်ဖဲကြိုးဖြင့် ပြီးမြောက်အောင်ပြုလုပ်ခြင်း (သို့မဟုတ် အပူပေးစက္ကူကို တိုက်ရိုက်အသုံးပြုခြင်း) ဖြစ်သည်။ဤပုံနှိပ်နည်း၏ အကြီးမားဆုံးအားသာချက်မှာ သာမာန်ပုံနှိပ်ခြင်းနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက ဆက်တိုက် မြန်နှုန်းမြင့်ပုံနှိပ်ခြင်းကို ပိုင်ရှင်မရှိဘဲ ဆောင်ရွက်နိုင်ခြင်းဖြစ်သည်။

ဘားကုဒ်ပရင်တာမှ ရိုက်နှိပ်ထားသော အကြောင်းအရာသည် ယေဘူယျအားဖြင့် ကုမ္ပဏီ၏အမှတ်တံဆိပ်လိုဂို၊ အမှတ်စဉ်နံပါတ်လိုဂို၊ ထုပ်ပိုးမှုလိုဂို၊ ဘားကုဒ်လိုဂို၊ စာအိတ်တံဆိပ်၊ အဝတ်အစားတံဆိပ်၊ စသည်ဖြင့်၊

ဘားကုဒ်ပရင်တာ၏ အရေးကြီးဆုံးအစိတ်အပိုင်းမှာ အပူချိန်ထိန်းကိရိယာဖြင့် ဖွဲ့စည်းထားသည့် ပရင့်ခေါင်းဖြစ်သည်။ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်သည် ဖဲကြိုးပေါ်ရှိ ဆိုးဆေးကို စက္ကူသို့လွှဲပြောင်းရန် အပူချိန်ထိန်းကိရိယာ အပူပေးသည့် လုပ်ငန်းစဉ်ဖြစ်သည်။ထို့ကြောင့်၊ ဘားကုဒ်ပရင်တာတစ်လုံးဝယ်ယူသည့်အခါ၊ ပရင့်ခေါင်းသည် အထူးအာရုံစိုက်သင့်သည့် အစိတ်အပိုင်းတစ်ခုဖြစ်ပြီး ကာဗွန်ဖဲကြိုးနှင့် ၎င်း၏ပူးပေါင်းဆောင်ရွက်မှုသည် ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်တစ်ခုလုံး၏ စိတ်ဝိညာဉ်ဖြစ်သည်။

သာမန်ပရင်တာများ၏ ပုံနှိပ်ခြင်းလုပ်ဆောင်ချက်များအပြင်၊ ၎င်းတွင် အောက်ပါ အားသာချက်များရှိသည်။

1.Industrial-grade အရည်အသွေး၊ ပုံနှိပ်ခြင်းပမာဏအားဖြင့်ကန့်သတ်မထားဘဲ 24 နာရီပုံနှိပ်နိုင်သည်။

2. ပုံနှိပ်စက်ဖြင့်ကန့်သတ်မထားဘဲ၊ ၎င်းသည် PET၊ coated paper၊ thermal paper self-adhesive labels, polyester, PVC နှင့် အခြားသော ဓာတုပစ္စည်းများနှင့် ဆေးကြောထားသော တံဆိပ်ပိတ်စများကို ပုံနှိပ်နိုင်သည်။

3. အပူလွှဲပြောင်းပုံနှိပ်စက်ဖြင့် ရိုက်နှိပ်ထားသော စာသားနှင့် ဂရပ်ဖစ်များသည် ခြစ်ရာကို ဆန့်ကျင်သည့် အကျိုးသက်ရောက်မှုရှိပြီး အထူးကာဗွန်ဖဲကြိုးဖြင့် ရိုက်နှိပ်ခြင်းသည် ပုံနှိပ်ထုတ်ကုန်အား ရေစိမ်ခံနိုင်ခြင်း၊ ဖောရောင်ခြင်းမှ ဆန့်ကျင်ခြင်း၊ သံချေးတက်ခြင်းနှင့် အပူချိန်မြင့်မားခြင်းတို့ကို ခံနိုင်ရည်ရှိသော လက္ခဏာများ ဖြစ်စေနိုင်သည်။

4. ပုံနှိပ်ခြင်းအမြန်နှုန်းသည် အလွန်လျင်မြန်သည်၊ အမြန်ဆုံးသည် တစ်စက္ကန့်လျှင် 10 လက်မ (24 စင်တီမီတာ) သို့ရောက်ရှိနိုင်သည်။

5. ၎င်းသည် စဉ်ဆက်မပြတ် အမှတ်စဉ်နံပါတ်များကို ပရင့်ထုတ်နိုင်ပြီး အစုလိုက်အစီအစဥ်ဖြင့် ပရင့်ထုတ်ရန် ဒေတာဘေ့စ်သို့ ချိတ်ဆက်နိုင်သည်။

6. အညွှန်းစာရွက်သည် ယေဘူယျအားဖြင့် မီတာရာပေါင်းများစွာ ရှည်လျားပြီး သေးငယ်သော တံဆိပ်များ ထောင်ပေါင်းများစွာမှ သောင်းဂဏန်းအထိ ရောက်ရှိနိုင်သည်။အညွှန်းပရင်တာသည် သိမ်းဆည်းရန်နှင့် စုစည်းရန် ပိုမိုလွယ်ကူသည့် စဉ်ဆက်မပြတ်ပုံနှိပ်ခြင်းနည်းလမ်းကို လက်ခံပါသည်။

7. လုပ်ငန်းခွင်ပတ်ဝန်းကျင်မှ ကန့်သတ်ထားခြင်းမရှိပါ။

ဘားကုဒ်ပရင်တာ၏ အရည်အသွေးနှင့် ရေရှည်ကောင်းမွန်သော စွမ်းဆောင်ရည်ကို သေချာစေရန်အတွက်၊ ၎င်းကို ပုံမှန်သန့်ရှင်းရေးပြုလုပ်ရန် လိုအပ်ပါသည်။

01

ပုံနှိပ်ခေါင်းကို သန့်ရှင်းရေးလုပ်ပါ။

ပရင့်ခေါင်းကို မှန်မှန်နှင့် ပုံမှန်ဆေးကြောရန်၊ သန့်ရှင်းရေးကိရိယာများသည် ဂွမ်းစများနှင့် အရက်သေစာများ ဖြစ်နိုင်သည်။ဘားကုဒ်ပရင်တာ၏ ပါဝါကိုပိတ်ပါ၊ သုတ်သည့်အခါ တူညီသောဦးတည်ချက်အတိုင်း ထားရှိပါ (နောက်ပြန်သုတ်သည့်အခါ အညစ်အကြေးအကြွင်းအကျန်များကို ရှောင်ရှားရန်) ပရင့်ခေါင်းကို အပေါ်သို့လှန်ကာ ဖဲကြိုး၊ အညွှန်းစာရွက်ကို ဖယ်ရှားပါ၊ ချည်သား swab (သို့မဟုတ် ချည်ထည်) ကို အသုံးပြုပါ။ ပရင့်ခေါင်းကို သန့်စင်ဆေးရည်တွင် စိမ်ထားပြီး ပရင့်ခေါင်းကို သန့်ရှင်းသည်အထိ ညင်သာစွာ သုတ်ပါ။ထို့နောက် ပရင့်ခေါင်းခေါင်းကို ညင်သာစွာ အခြောက်ခံရန် သန့်ရှင်းသော ဂွမ်းစကို အသုံးပြုပါ။

ပရင့်ခေါင်းကို သန့်ရှင်းအောင်ထားခြင်းဖြင့် ပုံနှိပ်စက်၏ ရလဒ်ကောင်းများကို ရရှိနိုင်ပြီး အရေးအကြီးဆုံးမှာ ပရင့်ခေါင်း၏ သက်တမ်းကို ရှည်ရှည်ထားရန်ဖြစ်သည်။

02

Platen Roller ကို သန့်ရှင်းရေးနှင့် ပြုပြင်ထိန်းသိမ်းခြင်း။

ဘားကုဒ်ပရင်တာကော်ချောင်းကို ပုံမှန်သန့်ရှင်းရေးလုပ်ရန် လိုအပ်သည်။သန့်ရှင်းရေးကိရိယာသည် ကော်ချောင်းကို သန့်ရှင်းစေရန် ဂွမ်းစများနှင့် အရက်ကို အသုံးပြုနိုင်သည်။၎င်းသည် ကောင်းမွန်သော ပုံနှိပ်အကျိုးသက်ရောက်မှုကို ရရှိရန်နှင့် ပုံနှိပ်ခေါင်း၏ သက်တမ်းကို ရှည်စေသည်။ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်အတွင်း၊ အညွှန်းစာရွက်သည် ကော်ချောင်းပေါ်တွင် ရှိနေမည်ဖြစ်သည်။သေးငယ်သော အမှုန့်များစွာကို အချိန်မီ မသန့်စင်ပါက ပုံနှိပ်ခေါင်းကို ပျက်စီးစေပါသည်။ကော်ချောင်းကို အချိန်အတော်ကြာ အသုံးပြုထားပြီး၊ ဝတ်ဆင်မှု သို့မဟုတ် မညီမညာဖြစ်နေပါက ပုံနှိပ်ခြင်းကို ထိခိုက်စေပြီး ပုံနှိပ်ခေါင်းကို ပျက်စီးစေပါသည်။

03

ကြိတ်စက်များကို သန့်ရှင်းရေးလုပ်ခြင်း။

ပရင့်ခေါင်းကို သန့်စင်ပြီးနောက်၊ အရက် 75% တွင် စိမ်ထားသော ချည်ထည် (သို့မဟုတ် ချည်ထည်) ဖြင့် ကြိတ်စက်များကို သန့်စင်ပါ။နည်းလမ်းကတော့ ဒရမ်ကို လက်နဲ့ ပွတ်တိုက်ပြီး သန့်ရှင်းပြီး ခြောက်အောင် လုပ်ပါ။အထက်ပါ အဆင့်နှစ်ဆင့်၏ သန့်ရှင်းရေးကာလသည် ယေဘုယျအားဖြင့် သုံးရက်လျှင် တစ်ကြိမ်ဖြစ်သည်။ဘားကုဒ်ပရင်တာကို မကြာခဏအသုံးပြုပါက၊ တစ်နေ့လျှင် တစ်ကြိမ်ပြုလုပ်ရန် အကောင်းဆုံးဖြစ်သည်။

04

မောင်းရထား သန့်ရှင်းရေးနှင့် အရံအတားများ သန့်ရှင်းရေး

ယေဘူယျအညွှန်းစာရွက်သည် ကိုယ်တိုင်ကပ်ခွာဖြစ်သောကြောင့်၊ ကော်သည် ပို့လွှတ်မှု၏ရိုးရိုးနှင့် ချန်နယ်တွင် ကပ်ရန်လွယ်ကူပြီး ဖုန်မှုန့်များသည် ပုံနှိပ်ခြင်းအကျိုးသက်ရောက်မှုကို တိုက်ရိုက်သက်ရောက်စေသောကြောင့် မကြာခဏ သန့်ရှင်းရေးလုပ်ရန် လိုအပ်ပါသည်။ယေဘူယျအားဖြင့် တစ်ပတ်လျှင် တစ်ကြိမ် နည်းလမ်းမှာ အရက်စိမ်ထားသော ဝါဂွမ်းစ (သို့မဟုတ်) ဂွမ်းစကို အသုံးပြု၍ သွယ်တန်းသော ရှပ်တစ်ခုစီ၏ မျက်နှာပြင်၊ ချန်နယ်၏ မျက်နှာပြင်နှင့် ကိုယ်ထည်အတွင်းရှိ ဖုန်မှုန့်များကို သုတ်ပေးပြီး သန့်စင်ပြီးနောက် အခြောက်ခံပါ။ .

05

အာရုံခံကိရိယာ၏သန့်ရှင်းရေး

စက္ကူအမှားများ သို့မဟုတ် ဖဲကြိုးအမှားများ မဖြစ်ပေါ်စေရန် အာရုံခံကိရိယာကို သန့်ရှင်းထားပါ။အာရုံခံကိရိယာတွင် ဖဲကြိုးအာရုံခံကိရိယာနှင့် တံဆိပ်အာရုံခံကိရိယာ ပါဝင်သည်။အာရုံခံကိရိယာ၏တည်နေရာကို ညွှန်ကြားချက်များတွင် ပြထားသည်။ယေဘုယျအားဖြင့် သုံးလမှ ခြောက်လတစ်ကြိမ် သန့်စင်သည်။နည်းလမ်းကတော့ အာရုံခံခေါင်းကို အရက်သေစာစိမ်ထားတဲ့ ဂွမ်းစနဲ့ သုတ်ပြီး သန့်ရှင်းရေးလုပ်ပြီး အခြောက်ခံပါ။

06

စက္ကူသန့်ရှင်းရေးလမ်းညွှန်

လမ်းညွှန် groove တွင် ယေဘူယျအားဖြင့် ပြဿနာကြီးကြီးမားမားမရှိသော်လည်း တစ်ခါတစ်ရံတွင် လူလုပ် သို့မဟုတ် အညွှန်းအရည်အသွေးပြဿနာများကြောင့် အညွှန်းသည် လမ်းညွှန်အကွက်တွင် ကပ်နေသဖြင့် အချိန်မီ သန့်ရှင်းရန်လည်း လိုအပ်ပါသည်။

တင်ချိန်- သြဂုတ်-၁၁-၂၀၂၂